寻找LED下一个新的增长点,正在成为2020年LED产业新拐点的唯一变数。

2016年是LED利基市场的新元年,车用LED、UV LED、IR LED、植物照明等新兴市场快速发展,国内外企业纷纷布局。

其中,UV LED随着近两年布局企业的研发成果快速转换利用,市场需求将有望得到更大程度的释放。

据高工产研LED研究所(GGII)预测,全球UV LED市场规模到2020年将会超过10亿美元,年复合增长率高达44.3%。

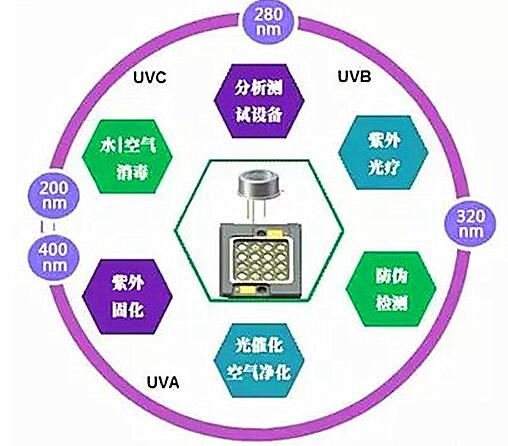

从技术水平和市场而言,紫外LED市场可分为深紫外和近紫外两大块来分别评估,因为两者的技术、应用、价格差异非常大。UV-LED产品规格依波长可分为UV-A(长波长紫外线,320~400nm)、UV-B(中波长紫外线,280~320nm)与UV-C(短波长紫外线200~280nm)三类。

市场应用全面开花,国内外厂商抢“地盘”

LED普通照明行业供过于求和持续低毛利,是催生越来越多的LED企业涉足UV LED市场的推动力之一。

据高工LED观察,近两年国内外知名厂商都在争相转战UV LED市场,如日亚化、晶元光电、首尔半导体、鸿利智汇、国星光电、瑞丰光电等先后推出相关产品。

“LED其他成熟市场的毛利率已经不可同日而语,我们估计在高利润的驱动下,还会有越来越多的厂家将进入UV LED市场。”晶元光电董事长李秉杰表示。

的确,UV LED市场正在迎来新一轮增长周期。一方面是UV LED技术的不断成熟,另一方面基于UV LED的应用市场需求正在形成规模化。

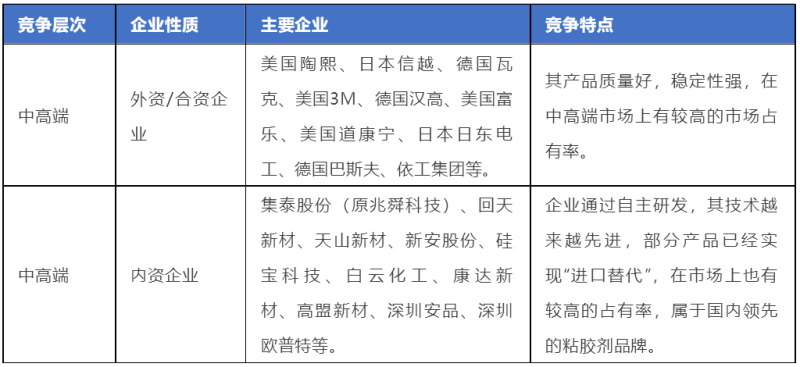

晶能光电UV LED市场总监汤文君介绍,“相比国内厂商,日亚、LG、首尔半导体等这些国外厂商在UV LED领域布局时间较早,产品性能参数也相对较高,加上自身品牌优势,因此产品价格普遍偏高。”

市场爆发,需要在制造环节推动成本快速下降。

瑞丰光电副总裁兼CTO裴小明表示,“目前,布局UV LED领域的厂商主要分为台湾、大陆、韩系、欧美日等厂商,国内企业在成本和制造方面具有一定优势,但在无机封装技术有待完善,芯片技术有待提高,尤其是短波长芯片资源受限制。”

但和传统通用照明市场一样,UV LED需求市场也集中在中国。

“目前,国外厂商将中国作为主要市场,而国内厂商的产品主要用于内销,所以在对市场的了解度上以及对客户的匹配度上,中国厂商更具优势。”汤文君自信满满的说。

这需要中国企业在产品、技术上的持续创新。

鸿利智汇集团下属的鸿利秉一去年在国内首家发布全系列全无机封装UV LED深紫外CMH6868、CMH6060、CMH4545。

鸿利秉一总经理吴乾认为,“从本质上讲,目前国外UV LED具有技术优势,中国企业相对处于弱势地位。不过,中国企业学习能力很强,在技术方面又会出现像白光LED那样的‘偷窥-追赶-同行-超越’的过程。从市场端来讲,主动权掌握在中国企业手中,有足够的机会进行尝试。”

“就360波段来看,基本上都需要使用无机封装,现在每家厂商的解决方案都差不多,只不过看哪家性价比更好。关于UV 固化,需要波段360配合来做,目前国内还没有芯片厂商能提供合适的资源。目前,还主要依赖台湾、韩系厂商在做。”裴小明向高工LED透露。

晶能光电也充分利用自身的硅衬底技术,在2015年就推出了365-430nm高光效硅衬底UVA LED产品。截至目前,硅衬底UVA LED产品在工业光固化领域、美甲美容、防伪检测等领域已经走在市场前列。

美甲、油墨、印刷市场将率先爆发

不可否认,近年来UV LED固化技术受到高度关注,在许多应用领域中都逐渐采用UV LED光源取代传统的汞灯光源。

“今年UV LED市场占有率会迅速得到提高,预计整体市场很快就会全面爆发。另外,相信U LED会在工业光固化、曝光机、荧光剂检测等领域率先得到爆发。” 汤文君告诉高工LED。

裴小明也认为,,“印刷、美甲、植物照明、UV 固化应用门槛相对较低,芯片资源受限不大,效率通过一些集成办法也能够满足应用级别要求,这将会成为率先爆发的市场。”

从芯片技术上来讲,UVA LED(315-405nm)目前已经开始成熟(但也存在不少问题,比如说产品的抗静电能力、低波段365nm以下可靠性比较差);从封装技术上来讲,UVA LED对封装的要求相对较低(工业级市场除外)。

吴乾坦言,“目前大家对UV固化的爆发期待很高,但UV固化绝大多数都应用于工业级市场,这对系统的要求非常高。”

但是,UV固化的应用要求进入者对LED使用环境十分了解,对油墨(含光油)、电源驱动、机器运转造成干扰(电流波动、电磁震动、机器运作热扰动等)、油气环境、印刷材质、运行速度、冷却系统等要有足够的了解及相对应的解决方案。

“所以,我认为中国工业级光固化难以在短时间大量爆发。但是,在一些光固化领域比如说简单系统的油墨、油漆、涂料光固化领域(特别是手持式光固化领域)会提前爆发。”吴乾如是说。

攻克技术难点,国内厂商披荆斩棘

虽然UV LED市场前景好,但是技术门槛却很高。

在吴乾看来,“一家企业如果没有足够时间的研发积累,就很难对UV LED全面了解和熟练运用。UV LED系统能够适应其使用环境也是一个需要长时间积累和不断完善的过程,对于应用端来讲需要长期而稳定的投入才能铸造精品。”

从芯片结构来说,UV LED绝大多数使用在定向光学系统中,因此正装结构、倒装结构对于UV LED来讲大多不适用,垂直结构才是首选。当然,垂直结构对于大多蓝光芯片厂家来说也是一个挑战。

汤文君也表示,“对于企业来说,在UV-LED领域的技术难点主要体现在垂直出光和UV外延两个方面。目前,晶能光电也是国内唯一一家大规模生产垂直UV芯片的生产厂商。”

从中游的封装来看,UV LED发出的紫外光能量很强,能够将白光、RGB领域大量使用有机封装材料中的某些化学键断开,造成封装体的失效。另外,UV LED的固化系统基本上是采用冰水冷却与照明领域主要靠传导和对流散热有很大不同。

鸿利秉一针对此问题专门推出全无机封装UV LED,特别是在对能量密度要求很高的情况下,全无机材料封装的UV LED显得尤其重要。

此外,冰水冷却系统会在散热基座与外部环境中形成15-20摄氏度的温度差,容易形成冷凝水,因此封装器件的气密性也很重要。“在户外投光灯市场,就有不少公司吃过这方面的亏。历史不要再重演了。”吴乾提到。

某种程度来看,白光、RGB产品无论是在封装技术,还是在芯片技术都已经成熟,资源供应充足,也没有太多的差异化,各家厂商就是要靠规模化进行“厮杀”。

““而UV LED在LED领域中的应用还没有完全成熟,虽然UV LED的无机封装技术路线是老的,但工艺还需要进一步改善,工艺与材料的配套也需要一个过程,生紫外UVC主要受限于芯片性能以及芯片资源供应。”裴小明如是说。

从下游的应用端来讲,UV LED的使用要充分考虑第三者(油墨、油漆、涂料等),这个相对于白光、RGB来讲多了一个很不确定的因素。

UV固化领域大多在高功率下运作,一般在千瓦级以上,因此传统的开关电源在这里不是明智选择,需要结合系统要求重新开发电源,有些企业做了很多不错的尝试。

晶元光电副总经理谢明勋也表示,“目前硅衬底UV-LED产品在工业固化领域已经走在市场前列,这一块未来的潜力较大,对产品的稳定性及波长的精准度要求较高,价格相对比较稳定。”

总体而言,UV LED的效率问题将直接影响UV LED的普及率,它还需要一定时间去沉淀,静待市场爆发的来临。虽然UV LED市场看上去很美好,但是企业涉足前应该根据自身的条件,看看能不能干好这件事,而不是一味的跟风而上,关键是要适合自己,才能取得成功。